2023-01-03 16:55:19

2.1钣金的分类

2.1.1按几何形状分类

钣金零件按能否展开分为可展钣金件和不可展钣金件,可展钣金件按形状特征可分为圆形管件、多边形管件、不规则形管件、平板折弯件、圆形管与圆形管相贯件、圆形管与平面管相贯件、平面管与平面管相贯件、型钢与圆形管相贯。不可展件可以分为球形件、螺旋面制件等。以上的分类还可以进行更详细的划分。

2.1.2按板厚分类

(1)厚板钣金:我们习惯将3ram以上板结构称为厚板钣金,特点手工作业为主,焊接工艺要求极高,比如船体、航母、高架桥梁等很多需要焊接的产品。

(2)中板钣金:我们习惯将1-3mm的板结构称为中板钣金,特点:数控作业,机械化,装配工艺要求高,比如开关柜、电脑机箱等产品。

(3)薄板钣金:我们习惯将1.2mm以下的板结构称为薄板钣金,特点:液压模具成型,比如轿车体等复合形面的产品。

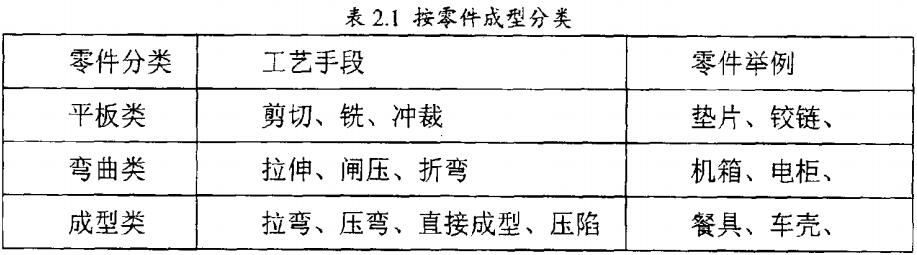

2.1.3按零件成型分类

钣金零件一般可分为三类如表2.1:

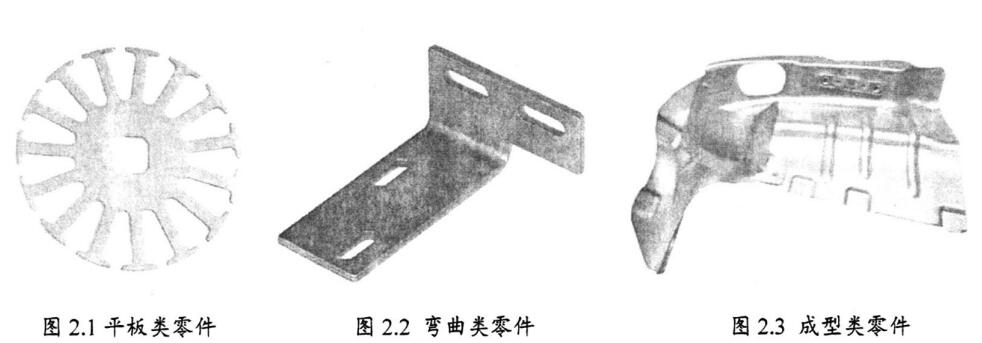

(1)平板类:指一般的平面冲剪件,如图2.1所示。

(2)弯曲类:是将平面板料进行折弯、焊接等工艺形成的零件,如图2.2所示。

(3)成形类:是将平面板料通过拉伸、压陷等成形方法加工而成的一种具有规则曲面或自由曲面的零件。通过将具有表面形状和空间形状的模具将平面板料压陷或通过专业设备将平面板料拉伸等成型工艺加工出来的零件,这些零件通过拉伸、压陷等相关工艺后会产生复杂的空间位置关系,并且这与一般的机加工或铸造的零件存在很大的差异如图2.3所示。使板料产生弯曲变形是成型类零件的主要加工特点。

另外,按照钣金零件的加工手段不同钣金零件又可分为手工钣金、冲压钣金和数控钣金。在现在的钣金零件的工业生产中冲压成型是钣金加工的主流加工方式,其加工原理是使用模具对板料直接产生变形力而获得特定的形状。冲压成型工艺简单,钣金零件产品可靠、精确度高的特点。

2.2钣金件轮廓特征

钣金零件的主要特征可以分为:形状特征、精度特征、材料特征等方面,其中形状特征是指钣金零件的几何实体及各部分间的空间位置关系,在加工过程中,钣金零件的形状特征将直接决定了零件的加工工艺及优化排样的的结果,因此,形状特征的研究在钣金零件的优化排样中具有重要的作用。根据钣金件的几何形状特点,可以归纳出如下特征:

(1)平面特征:是指利用剪冲等工艺直接直接在板料上而成的几何图形特征。

(2)弯曲特征:是指利用利用折弯工艺在板料上形成的几何弯曲特征。

(3)孔特征:是指在其它轮廓特征的基础上通过冲、钻、切等工艺手段可产生的规则或不规则的孔状几何特征。在生产钣金零件时往往通过加工孔来实现某种功能,如在平面上冲定位孔,因此它是作为一般子特征而依附于其它特征的。在零件的生产过程中对于孔的研究是非常有利于材料的利用率的。

(4)局部成形特征:是指通过利用冲压等成型工艺在板料或毛坯件上形成的局部的几何形状特征。

形状特征也叫几何形状特征,通常将板料加工成钣金零件的过程既是建立正确的几何形状的过程,在此过程中通过有效的展开规则将钣金零件按几何形状正确的展开是非常重要的一步,以此建立合理的钣金件展开规则对于提高加工效率及零件的加工精度是十分有利的。在钣金零件展开中要注意:钣金件是以平面和弯曲面为主特征,而冲孔和局部成形特征作为主特征的附属特征来描述。每个平面特征可以与多个弯曲特征相连,而每个弯曲特征只能在两端与两个平面特征相连。本文主要研究钣金件的平面特征、弯曲特征在排样优化中的解决方案。

2.3平板类零件尺寸特征

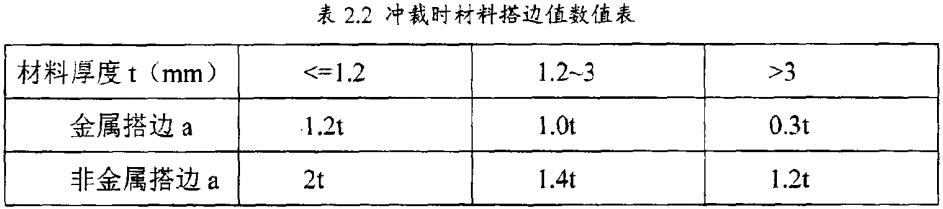

平板类零件主要以冲裁、切割加工而成。平板类零件主要以平面特征和孔特构成。平板类零件再加工过程中主要是将板材进行必要的表面处理之后,再以冲裁、切割等加工手段直接从板材上分离出零件毛坯,再经过打磨、喷涂等表面处理工艺,最终形成使用中的钣金零件。在平板类零件的加工过程中要注意零件搭边值得处理:

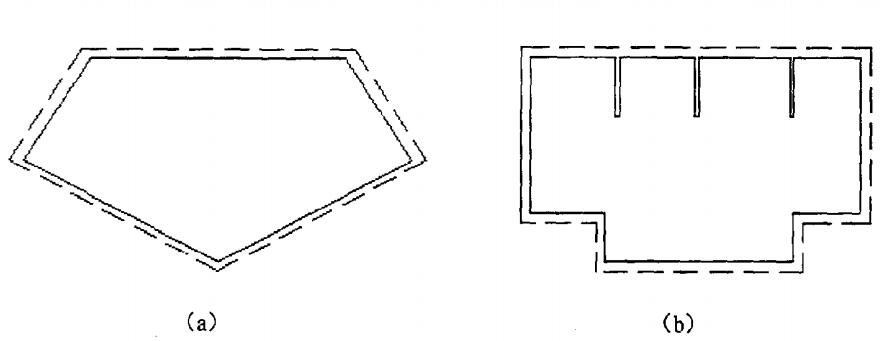

从板材上进行落料时各个毛坯件之间及毛坯与板材的边缘之间需要预留一定的加工余量,以保证在得到~个毛坯件件时不会影响到另一个毛坯件,这个加工余量我们称之为搭边。合理的搭边可以保证毛坯件在加工过程中不会受到个别误差等外来因素的影响,并且搭边的存在有利于钣金零件的下一步精加工,而对于较细小的钣金零件,合理的搭边可以增加毛坯的强度和刚度,以免在加工过程中被拉断,从而降低了次品率。因此合理的搭边对板材的利用率是非常有益的,在钣金零件进行排样优化前我们通常会对钣金零件展开的二维图形以等距放大的方法建立搭边。如何选择合理的搭边值,假设板材的厚度为t,毛配件的搭边值为a,将钣金零件展开的二维图等距放大a/2形成等距放大的二维图形,此等距二维图形既是我们在排样优化中需要讨论的图形(如图2.4a),a可以根据搭边数值表2.2得到。

二维平面图形包括凸多边形和凹多边形,对凸多边形进行搭边处理只需把凸多边形的外轮廓线按法线方向向外平移一半搭边值的举例即可。但在凹多边形中,在局部位置常有工艺孔和切槽,若直接将凹多边形的外轮廓线按法线方向向外平移在局部位置就会因轮廓线发生干涉而出错。为此,我们将凹槽处的轮廓进行简化处理,再对处理后的二维图形进行搭边处理(如图2.4b)。

图2.4等距放大图

2.4弯曲类零件尺寸特征

弯曲类零件是以冲裁、切割、折弯等工艺加工而成,弯曲类零件主要是以平面特征、孔特征和弯曲特征构成,由于弯曲特征的存在使得各平面特征和孔特正并不一定存在于同一平面上,而是存在于立体三维空间中,因此弯曲类零件空间位置更加复杂,在某些方面,其功能相对于加工件更容易实现,再加工制造中工艺过程相对简单,因此在生产生活中比较常用。再加工过程中通常先将弯曲类零件按折弯处展开,使各平面特征处于同一平面内,然后由板材进行冲裁切割形成相应的毛坯件。毛坯件的加工过程与平面类零件相同,要在加工过程中注意搭边值得处理,同时要注意折弯过程中展开长度值的处理:

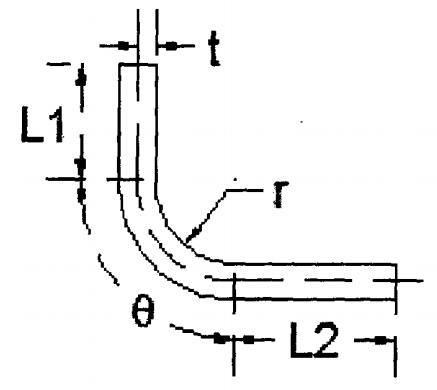

根据材料力学知识可知,当钣金零件在折弯位置展开时,中性层位置的材料长度尺寸不变,在中性层外侧的轮廓线会被缩短,在中性层内侧的轮廓线会被拉长。在折弯处的尺寸变化主要与材料的种类、材料的厚度、展开的角度有关。

图2.5钣金零件折弯示意图

2.5成型类零件尺寸特征

成型类零件主要是由拉伸、挤压等工艺手段在平面毛坯上加工出规则曲面或自由曲面。成型类零件的毛坯件的加工过程与平面类零件的相同,其轮廓目前还没有统一的数学公式描述。对于规则的曲面展开已经研究的很多了,对于自由曲面的轮廓尺寸可以使用有限元法近似得出,然后再生产过程中不断的调整来的到设计尺寸,生产中可以使用有限元软件得到落料尺寸,然后进行搭边的处理。

2.6总结

本章主要研究了钣金零件特有的轮廓特征,将钣金零件按特征进行了分类说明,并提出了钣金零件在加工过程中需要注意的一些尺寸特征的变化,通过对尺寸特征的研究将钣金零件转化为可直接用于优化处理的二维图形,然后通过下一章对二维图形的排样优化处理来建立对钣金零件的排样优化处理的模型。本章作为钣金零件排样优化的基础,其重点描述了钣金零件展开时要注意的尺寸变化及加工时需要对零件尺寸做的预处理。对本章的研究有利于提高钣金零件的加工精度,同时兼顾加工工艺与材料利用率的结合。

13713208199